- Fornitore globale del produttore di microscopi elettronici a scansione a emissione di campo

- Rivelatori SEM EDX, EDS, EBSD, BSE, CL, STEM

- Applicazioni QDAFM del magnetometro NV a scansione del microscopio a forza atomica a diamante quantistico

- Produttore di microscopi per centri NV con scansione ciqtek

- Fornitore globale di magnetometria NV di scansione

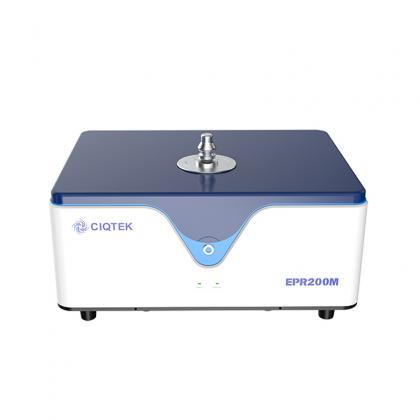

- Fornitore globale di spettroscopia di risonanza paramagnetica elettronica a impulsi in banda X

- Spettroscopia di risonanza paramagnetica elettronica Miglior prezzo

- Spettroscopia EPR in banda X con criostato

- Spettroscopia di risonanza paramagnetica elettronica in banda W Miglior prezzo

- Spettroscopia di risonanza di spin elettronica in banda W Miglior prezzo